Така усетихме бъдещето - изложение в Хановер задава дигиталната посока на русенския производител на мебели „Ергодизайн“

Седмичникът „Капитал“ публикува обширен материал за една от най-иновативните фирми за производство на мебели в България - русенската „Ергодизайн“. Автор на текста е Иглика Филипова, а на снимките - Надежда Чипева. Препубликуваме го заради примера как успехът може да се постигне с находчивост, упоритост, далновидност и труд. Заглавието е на редакцията.

За русенската семейна компания „Ергодизайн“ голямата промяна започва през 2014 г. Тогава на изложение в Хановер съсобственикът Слави Славов вижда концепцията за дигитализирано производство на мебели и решава, че това е бъдещето. И макар че по това време идеята все още изглежда авангардна, а инвестицията не е малка, стъпката се оказва правилна. Днес, 10 години по-късно, предприятието има двойно по-голям оборот, който постига с по-малко хора. Софтуерът и машините позволяват на фабриката да прави мебели по поръчка, но със скоростта на серийно производство. Автоматизацията продължава, а целта е до 2-3 години капацитетът да се вдигне с още 30%.

Началото

Бизнесът е създаден през 1996 г., когато братята Слави и Христо Христови започват да правят тръбна мебел в малко помещение в Русе, като произвеждат предимно масички, които продават в Сърбия и Румъния. Макар че първо работят като едноличен търговец, брандът „Ергодизайн“ е въведен още в началото. Впоследствие се насочват към обзавеждане за магазини и купуват първите машини за дървообработка, което полага основите на производството на корпусна мебел, а по-късно добавят и мека мебел. Компанията си „Ергодизайн“ регистрират през 2006 г., като всеки от тях държи по 50%. Междувременно производството се мести в по-голяма сграда, където и до днес се намира фабриката.

И двамата братя участват в управлението на бизнеса. През последните години все по-активно в работата се включва и второто поколение, като дъщерята на Слави Славов Симона сега отговаря за продажбите и маркетинга.

Умно решение

Това, което отличава „Ергодизайн“ днес, е начинът, по който е организирано производството на корпусна мебел - то е практически напълно дигитализирано. Идеята се ражда преди 10-ина години, като към онзи момент няма конкретна причина, която да налага трансформацията.

„Тогава не се усещаше недостиг на хора, направихме го по-скоро за собствено удоволствие. Беше предизвикателство“, разказва Слави Славов.

Изпълнението отнема няколко години, а инвестицията достига 3.5 млн. евро, но компанията успява да получи финансиране и по европейски програми, което помага за проекта.

В момента реално целият процес се управлява от софтуер. Поръчката минава през четири системи, които са взаимно свързани и интегрирани. При консултанта в магазина крайният клиент може да конфигурира изделието, което иска, и да направи 3D визуализация, за което се използва уеб базиран софтуер. Заявката става на базата на най-общи параметри, които обаче се персонализират според нуждите.

„За един гардероб например могат да се направят изключително много конфигурации, да се зададат различни размери, да се променят врати, чекмеджета и т.н., да се изберат цветове, обков, плъзгачи и т.н.“, обяснява Симона Славова.

Когато всичко е уточнено, софтуерът генерира крайната цена за клиента, а поръчката става през един бутон.

В следващата система автоматично се създават всички файлове за машините и данните за производството. После поръчката се обработва административно и се обогатява с данни в ERP системата, която е единствената, разработена специално за „Ергодизайн“, докато другите са стандартни. Цялата платформа завършва с производствена изпълнителна система (MES), с която се планира производството и данните се изпращат автоматично по съответните машини.

„Големият плюс на тази система е, че на всеки етап има проверки, които минимизират грешките“, уточнява Славов. Изпълнението на всяка поръчка отнема не повече от месец, без значение колко е голяма и сложна.

Предимството да си иновативен

Дигитализацията позволява на компанията практически да се насочи от серийно производство към индивидуални проекти и значително да ускори процесите.

„Ако преди валидирането е отнемало около един ден, в момента благодарение на софтуера, който имаме, входирането на една поръчка отнема 10-20 минути. Административната обработка преди е изисквала изключително много човешки ресурс, като максимумът е бил 50 поръчки на ден, докато сега обработваме по 200 поръчки. Ако преди сме можели да режем по 30-40 плочи на ден, в момента режем над 100“, обяснява Симона Славова. Броят на изделията пък се увеличава от около 12 хил. на повече от 17 хил. годишно. Над 60% от тях са корпусна мебел (гардероби, спални комплекти, кухни и др.), меката мебел (дивани) носи 18%, а останалото са тапицирани спални.

Въвеждането на индустрия 4.0 в предприятието води и до значителен ръст на производителността. Преди проекта компанията прави оборот 3-4 млн. лв. годишно, сега продажбите й достигат 7 млн. лв. Всичко това пък се постига с по-малко хора - от около 80 души преди, до по-малко от 60 в момента.

„В цеха ни за корпусна мебел например работят 12 души, като трима са отделени в едно ръчно производство. Останалите 9 души произвеждат 1000 детайла на смяна, които са абсолютно различни, един с един не си приличат“, дава пример Славов.

По-голямата част от заетите в компанията са в производството на мека мебел, където има много ръчен труд (шивачи, тапицери и т.н.), който не може да се автоматизира.

И още автоматизация

„Ергодизайн“ работи само с търговци и не продава на крайни клиенти. Продуктите й се предлагат в България (68%) и Румъния (32%), а основните й партньори са „Аико“, „Камко“, „Lutz“ и „Staer“. Преди време компанията е пробвала да стъпи и на гръцкия пазар, но неуспешно.

Планът сега по думите на Славов е със същия брой хора капацитетът да се вдигне с 30%, като оптимистичният вариант е това да стане през 2026 г.

„В момента сме 99% дигитализирани, но автоматизирани сме може би на 50%, като целта ни е до две години да постигнем над 90% автоматизация. Но това вече е лесно, защото, когато имаш данните, когато си дигитализиран, е лесно да автоматизираш“, уточнява той.

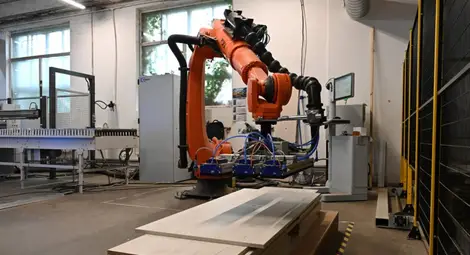

В момента тече инсталацията на нов робот, който да зарежда детайли на две пробивни машини. Предизвикателството е, че фабриката работи на т.нар. хаотичен режим.

„Едновременно се правят различни размери, различни цветове, които се събират на последната стъпка. Това до голяма степен усложнява нещата, защото на един палет има 100 размера детайли и роботът трябва да знае какво да направи“, казва Славов.

Бъдещето си компанията вижда с допълнителна оптимизация на производството и потенциал за растеж навън.

„Целта ни е да вдигнем продажбите в Румъния, но срещаме много трудности с Дунав мост. Нямаме интерес към други пазари. Ние сме много малка компания - имаме около 7 млн. лв. оборот, но над 1 млн. лв. печалба. Това ни е достатъчно. Искаме да работим на една смяна и да сме напълно оптимизирани“, обясни Славов.

Блиц

- Защо решихте да дигитализирате производството?

Слави Славов: Така усетихме бъдещето. В началото това беше по-скоро мой ентусиазъм, който сега се отплаща.

- С какви проблеми се сблъскахте?

Слави Славов: Проблемът беше, че това е ново, няма от кого да заимстваш. Всичко се правеше на принципа проба-грешка.

- Какви предимства ви дава използването на софтуер?

Симона Славова: Смятаме, че придобихме доста по-голяма конкурентоспособност.

Следете новините ни и в GoogleNews

Следете новините ни и в GoogleNews